Die Identifikation von Qualitätsabweichungen und die Optimierung des automatisierten Schweißprozesses durch manuelle Eingriffe stellen eine Herausforderung dar. Um langfristig Ausschuss zu vermeiden, streben wir die Weiterentwicklung der Schweißprozesse an. Hierbei spielen verknüpfte Daten eine zentrale Rolle, um sich perspektivisch einer automatischen Prozesssteuerung zu nähern. Die gezielte Sammlung, Bündelung und Analyse von Prozessdaten ermöglicht es, Rückschlüsse auf die Qualität der Schweißprozesse zu ziehen und diese effizient anzupassen und zu optimieren.

Smart Production

Schweißautomation: Mit Digitalisierung optimierenInterview mit Diplom-Ingenieur für Maschinenbau und Schweißfachingenieur Benjamin Schlosser

Das automatisierte Roboterschweissen birgt seine Komplexitäten, insbesondere bei Qualitätsabweichungen an den Schweißnähten. Um die Ursache der Abweichungen herausfiltern zu können, benötigt man einen vollständigen Überblick über die gesamte Produktionsanlage, aber auch die Möglichkeit, in die Tiefe, ins Detail blicken zu können. Das nachfolgende Interview beleuchtet die Herausforderungen und zeigt auf, wie fortschrittliche, digitale Lösungsansätze aussehen.

Benjamin, was ist grundsätzlich eine Herausforderung beim automatisierten Schweißen?

Roboter arbeiten gewöhnlich ihr vorher definiertes Programm ab und müssen sich darauf verlassen, dass in den zulässigen Toleranzen alles passt. Sensorik, die einen Roboter „intelligent“ macht, kann in der Automobilindustrie z.B. aufgrund von eingeschränkter Zugänglichkeit oder zu großem Einfluss auf die Taktzeit nicht eingesetzt werden. Wenn die technischen Voraussetzungen gegeben sind, wird die Technik dennoch nur dann eingesetzt, wenn die Mehrkosten gerechtfertigt sind oder wenn es sich nicht vermeiden lässt.

Roboter schweißen also gewöhnlich „blind“ ohne Sensorik, die ihnen sagt, wo das Bauteil liegt. Wenn sich z.B. der Zuschnitt eines Bauteils ändert und infolgedessen die Fügezone aus dem Arbeitsbereich des Schweißbrenners herauswandert, wird dies vom Roboter in der Regel nicht bemerkt.

Und wenn etwas nicht passt?

Ob mit Sensorik oder ohne geschweißt wird – die Herausforderung besteht darin, bei abweichender Qualität schnell die Ursache zu erkennen und den Prozess durch manuelle Eingriffe ins Optimum zurückzuführen.

Zunächst schließt sich die Frage an, ob es sich um einen Einzelfall handelt oder ob das Problem häufiger auftritt? Ist das Auftreten zufällig oder gibt es eine Systematik?

Wenn mehrere Anlagen parallel die gleichen Bauteile produzieren, kann z.B. leicht beobachtet werden, ob die Qualitätsabweichung anlagenspezifisch ist. Ebenfalls kann ein Vergleich zwischen der Qualität gleichartiger Schweißnähte infrage kommen, um eine Abweichung festzustellen.

Inwieweit spielt der Faktor Mensch eine Rolle?

Zwei Beispiele:

In einer Einlegevorrichtung wurde ein Anschlag verbogen, mit der Folge, dass ein Bauteil nicht mehr richtig positioniert war.

Ein engagierter Mitarbeiter wollte nicht die ganze Linie anhalten und hat die Reparatur selbst in die Hand genommen. In der nächsten Schicht ist der Nacharbeitsaufwand stark nach oben gegangen und es stellte sich heraus, dass die Reparatur nicht zielführend war.

Bei Wartungsarbeiten wurde der Schweißbrenner geringfügig auf Kollision gefahren und leicht verbogen, ohne dass es bemerkt wurde. Eine TCP (Tool Center Point)-Kontrolle wurde nicht durchgeführt. In der Folge schweißt der Brenner geringfügig „daneben“.

In beiden Fällen ließe sich der Zeitpunkt des „Prozesseingriffs“ gut zurückverfolgen, weil die Auswirkung unmittelbar am nächsten Bauteil messbar ist.

Kann es auch vorkommen, dass der Prozess allmählich aus dem Optimum herausläuft?

Klassiker hierfür ist der Verschleiß des Stromkontaktrohres, auch Stromdüse genannt. Die Drahtelektrode – der Schweißdraht – wird beim MSG-Schweißen (MIG bzw. MAG) durch den Schweißbrenner gefördert und im Lichtbogen abgeschmolzen. Der dafür erforderliche Schweißstrom wird ganz vorn im Brenner im Stromkontaktrohr auf die Drahtelektrode übergeben. Dabei schleift der Draht an der Innenseite der Bohrung des Stromkontaktrohrs. Dieses Schleifen ist beabsichtigt, damit ein guter Stromübergang gewährleistet ist. Jedoch wandert der TCP bedingt durch den Verschleiß. Mit zunehmendem Verschleiß schweißt der Roboter mehr und mehr neben der beabsichtigten Bahn. Das spielt sich im Bereich von zehntel Millimetern ab, ist jedoch ab einem bestimmten Grad zu viel.

Gibt es eine Ursache-Wirkung-Beziehung?

Grundsätzlich ja. Beachten muss man natürlich, dass uns das Gegenüberstellen von Daten zunächst nur Korrelationen liefert. Ob es sich dabei auch um einen kausalen Zusammenhang handelt, also eine unmittelbare Ursache mit einer resultierenden Wirkung, ist individuell zu bewerten.

Nehmen wir das Schweißnahtvolumen als Beispiel: Bei einer Kehlnaht ist das Volumen gut messbar und sollte in geringen Grenzen konstant sein.

Sollte das Nahtvolumen sinken, könnte es daran liegen, dass das Schmelzbad in einen Spalt fließt und demzufolge scheinbar „verschwindet“.

Sollte das Nahtvolumen wiederum ansteigen, könnte es sein, dass der Drahtvorschub bzw. der Schweißstrom sich erhöht hat oder die Schweißgeschwindigkeit des Roboters reduziert wurde.

Um die Ursache von solchen Abweichungen herausfiltern zu können, benötigt man einen vollständigen Überblick über die gesamte Produktionsanlage, aber auch die Möglichkeit, in die Tiefe, ins Detail blicken zu können. Einen noch besseren Überblick bekommt man aus Daten entlang der Wertschöpfungskette eines Produktes.

Was meinst du mit „Daten entlang der Wertschöpfungskette“?

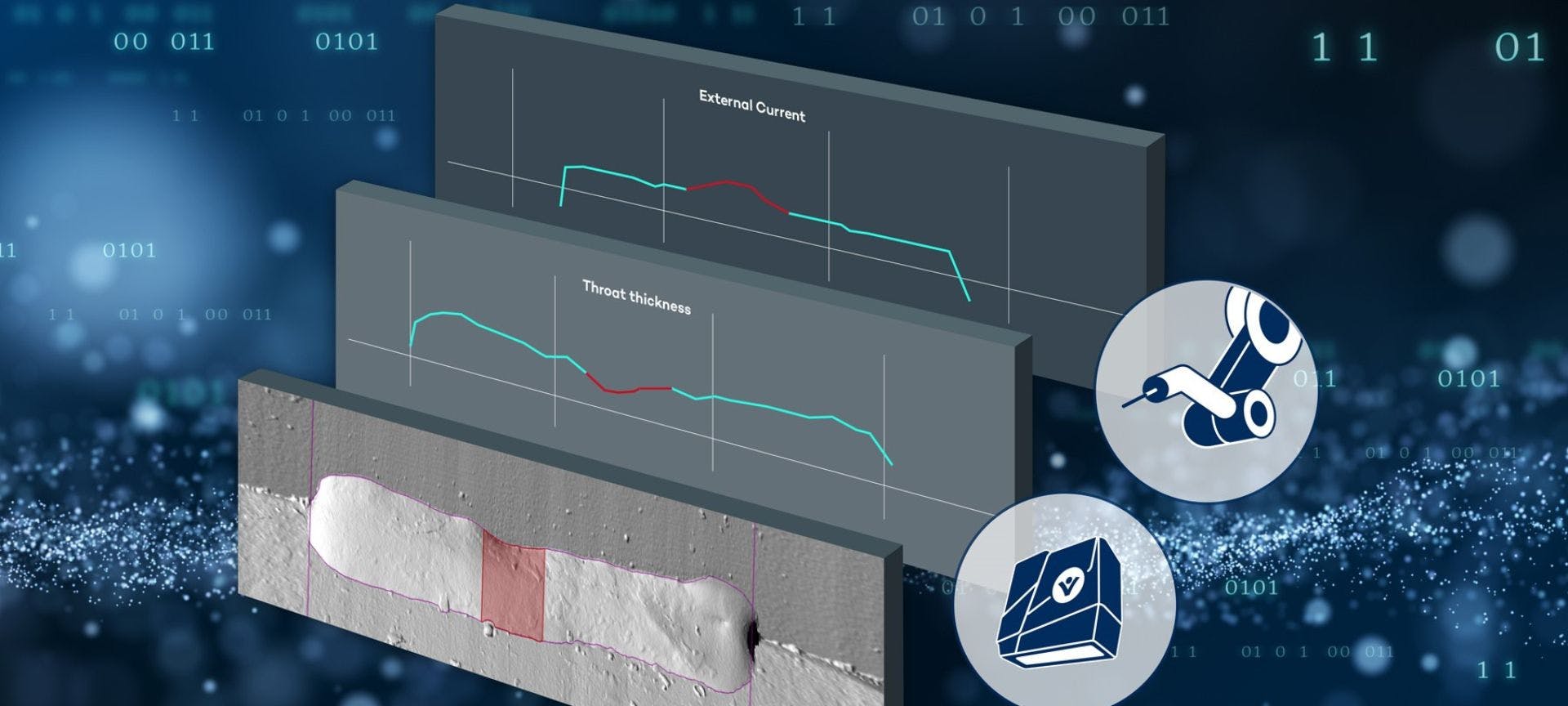

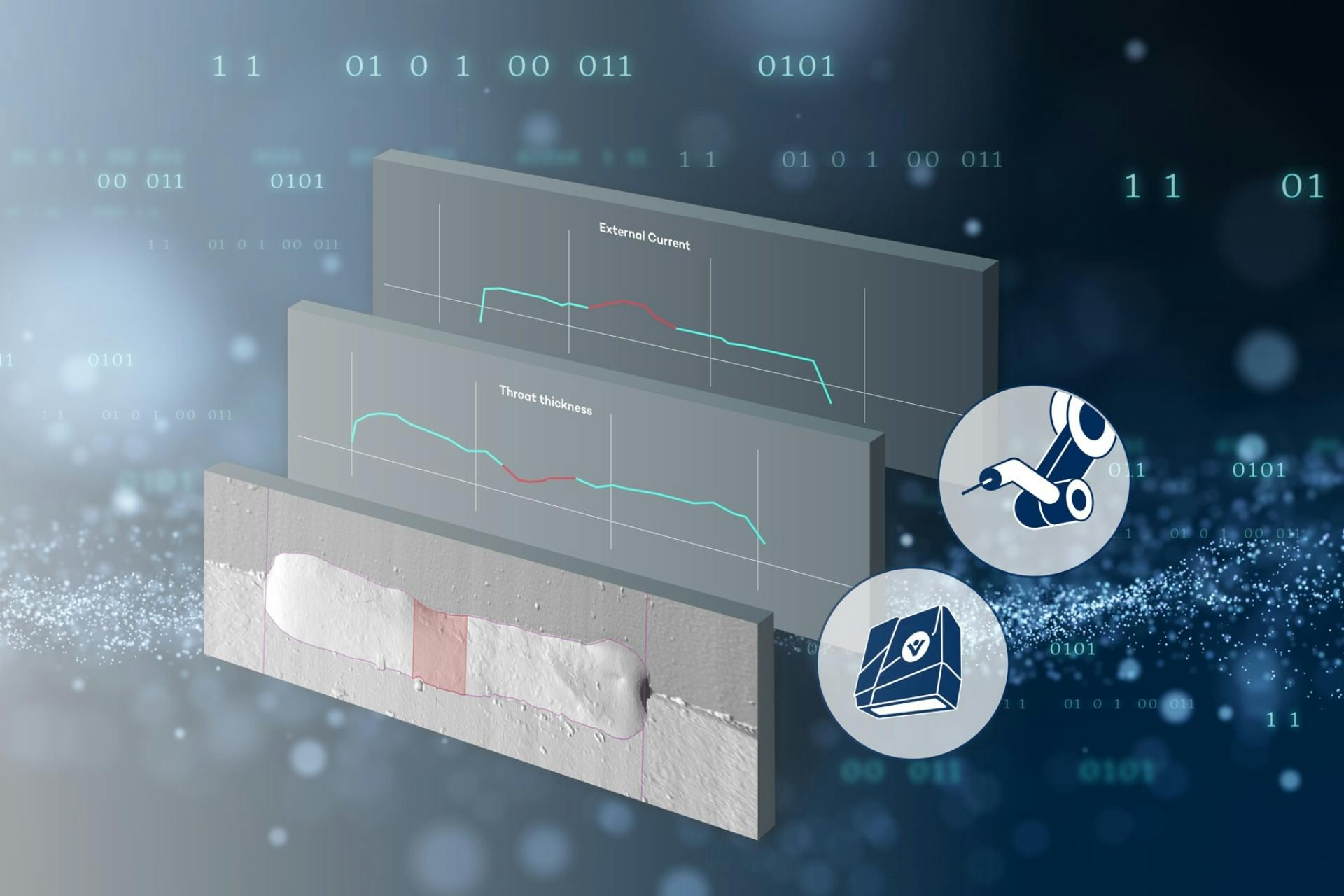

Wenn wir uns die Informationen aus der Inspektion des fertigen Bauteils anschauen, können wir bereits einige Aussagen über die Qualität unseres Bauteils treffen. Im Falle von Unregelmäßigkeiten können uns die Daten aus dem Schweißprozess zusätzlich wertvolle Informationen darüber liefern, warum es zu einer Abweichung im Prozess gekommen ist.

Wir hatten bei einem Kunden eine Schweißnaht, die am Nahtanfang sehr dick war, d.h. sie hatte eine starke Nahtüberhöhung. Das ist aus zwei Gründen problematisch: Einerseits kann es bei starken Materialanhäufungen zu Bindefehlern kommen, andererseits gilt es effizient zu arbeiten und Verschwendung zu vermeiden.

In den Schweißprozessdaten war die Abweichung der Drahtvorschubgeschwindigkeit ersichtlich, sodass die Ursache direkt identifiziert und abgestellt werden konnte.

Welche Vorteile bringt ein System zur umfassenden Datenaufzeichnung und Qualitätsüberwachung mit sich?

Eine Herausforderung im Umgang mit Unregelmäßigkeiten im Produktionsprozess ist das Zusammenstellen aller relevanten Informationen über das Bauteil.

Wie wir gerade gesehen haben, ist es äußerst hilfreich, alle relevanten Daten auf einen Blick zu haben. Dies ermöglicht eine schnelle Identifikation von Problemen, die direkt im Schweißprozess verursacht werden. Es wäre zeitaufwändig, die Daten aus dem Schweißprozess zuerst an der Schweißstromquelle oder von einem anderen Überwachungssystem abholen zu müssen.

Bei Schweißnähten ist es wertvoll, die Eingangsparameter aus dem Schweißprozess mit den Ausgangsparametern aus der Nahtinspektion gegenüberzustellen.

VITRONIC bietet hierfür eine Softwarelösung, die genau diese Daten aus Prozess und Inspektion verknüpft. Gegenüber einem Prozessleitsystem können so Daten in der Tiefe aufgelöst werden. Das bedeutet, der Nutzer kann von der Datenübersicht unmittelbar in die Inspektion wechseln und die Details anschauen – als ein integriertes System, welches direkt im Prozess sitzt.

Wie sieht die Zukunft der Qualitätsüberwachung beim Schweißen aus?

Von großem Wert sind die Daten aus der prozessbegleitenden zerstörenden Prüfung von Bauteilen. Diese sind als Referenzdaten sehr wertvoll und lassen Rückschlüsse auf die Qualität der nicht zerstörten Bauteile zu. Mit Hilfe dieser Daten kann das Intervall der zerstörenden Prüfung erhöht und die Anzahl der Prüfteile reduziert werden.

Zusammen mit Partnern aus Forschung und Industrie verfolgen wir einen Big Data-Ansatz, um die zerstörenden Daten zu sammeln, zu analysieren und für eine erweiterte, verbesserte Qualitätsaussage zu nutzen. Diese Konzepte werden mittelfristig in unsere Produkte integriert.

Vielen Dank für das interessante Interview, Benjamin.

Fazit

KURZ GESAGT:

- Herausforderung beim automatisierten Schweißen ist es mitunter bei abweichender Qualität schnell die Ursache zu erkennen und den Prozess durch manuelle Eingriffe ins Optimum zurückzuführen

- Um langfristig Ausschuss zu vermeiden, müssen Schweißprozesse durch verknüpfte Daten weiterentwickelt werden, um sich perspektivisch einer automatischen Prozesssteuerung zu nähern

- Durch eine Sammlung, Bündelung und Analyse von Prozessdaten lassen sich Rückschlüsse auf die Qualität der Schweißprozesse ziehen und in der Folge angepasst bzw. optimiert werden