Studium przypadku

Gwarancja 100% jakości w produkcji urządzeń z branży e-mobility

W skrócie

-

Optymalizacja zapewnienia jakości

-

Efektywność ekonomiczna i czasowa

-

Redukcja błędów ludzkich

-

Wzrost bezpieczeństwa w miejscu pracy

Nasz klient

Grupa Wasiak, z siedzibą w Hannoverze, w Niemczech, jest dostawcą Tier 1 dla przemysłu motoryzacyjnego i technologii medycznej. Grupa zatrudnia ponad 300 pracowników, którzy obsługują ponad 65 klientów w ośmiu krajach. W zakładzie w Polsce, w Brodnicy, Wasiak S. A. produkuje części z blachy oraz kompletne zespoły tłoczone i spawane dla przemysłu motoryzacyjnego.

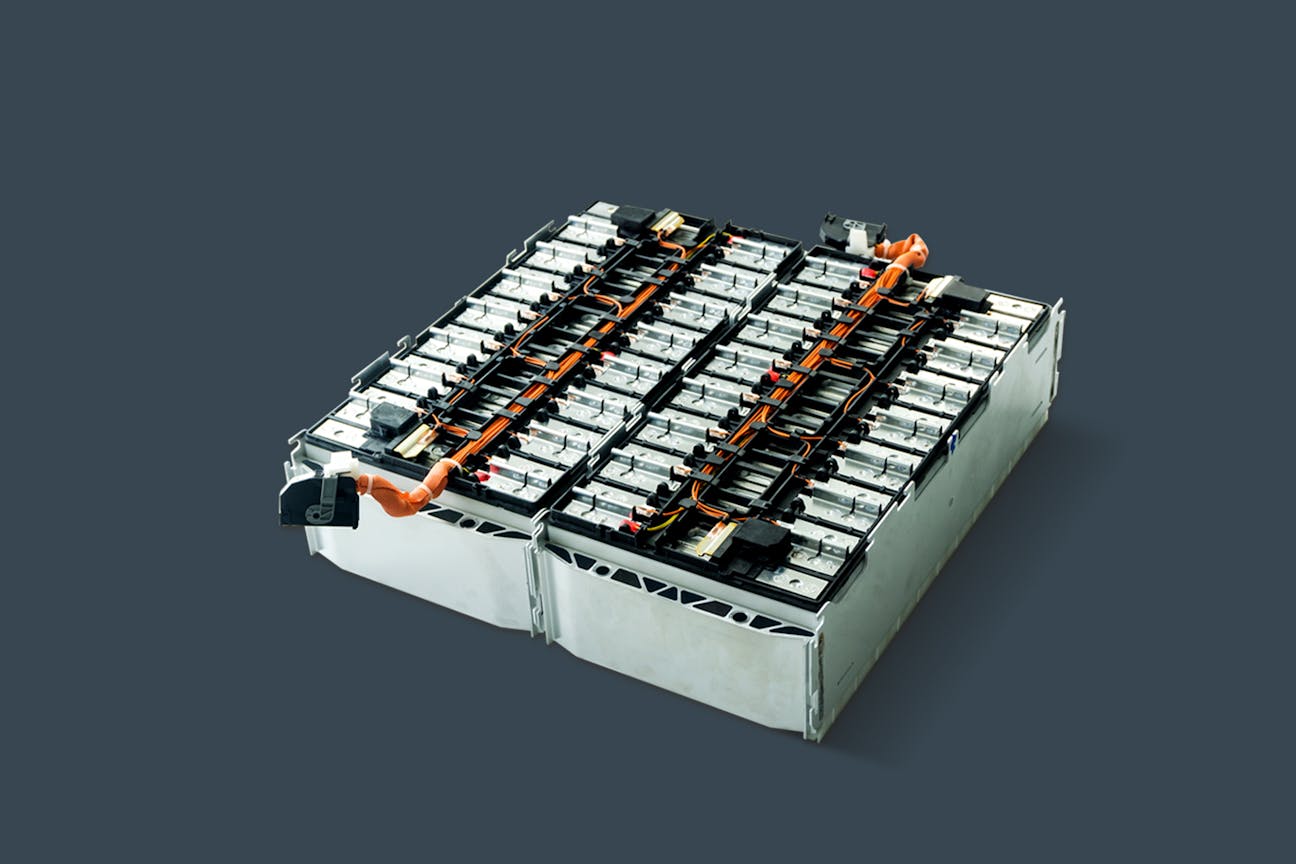

Klient wymaga 100 % części wolnych od wad: rama obudowy akumulatora musi być absolutnie stabilna; chroni ona akumulator w przypadku uderzenia i zapobiega jego zapaleniu. Przez wadliwe spawy do jej wnętrza może dostać się brud.

Ręczna kontrola wszystkich spawów jest praktycznie niemożliwa przy dużej produkcji; błędy byłyby nieuniknione. Byłoby to również zadanie zbyt wolne i kłopotliwe: ciężka rama musi być kilkakrotnie obracana w celu kontroli - jest to duże obciążenie dla człowieka. Dlatego klient potrzebował zautomatyzowanego systemu kontroli jakości.

Rozwiązanie

Poszczególne części ramy akumulatora są spawane przez roboty w pełni automatycznie. System kontroli spawów VIRO WSI firmy VITRONIC skanuje wszystkie spawy gotowej ramy akumulatora bezpośrednio w linii spawalniczej za pomocą ruchomej głowicy laserowej. W stacji kontroli rama jest obracana kolejno w czterech pozycjach, aby skaner mógł dotrzeć do wszystkich spawów.

VIRO WSI wykrywa wszystkie wady spawania i aktywuje sygnał do odrzucenia części typu Not-OK (NOK). Na stanowisku wizualizacji wadliwe części są ręcznie ponownie obrabiane. Na wyświetlaczu pracownik widzi wyniki kontroli poszczególnych spawów na elemencie. Widzi on dokładnie, które z ponad 200 szwów należy poddać ponownej obróbce. Ponadto pracownik może wprowadzić wykonane poprawki do systemu i udokumentować je wraz z wynikami kontroli.

Zautomatyzowana kontrola jest bardziej precyzyjna i niezawodna niż ręczna kontrola wizualna; części NOK są wykrywane zanim zostaną wysłane do klienta. Ponadto, można jednocześnie kontrolować wiele cech wpływających na jakość.

Cechy wpływające na jakość

- przepalenie

- pogłębienie

- odchylenie położenia spoiny

- brak części lub brak spawu

- pory

- grubość

- szczelina spawu dla spoin zakładkowych

- długość spawu

- odprysk spawalniczy

- podcięcie spawu

- szerokość spawu

Wszystkie wyniki kontroli są prezentowane w różnych widokach i wyświetlane w statystykach w czasie rzeczywistym. Ponadto są one przechowywane w wewnętrznej bazie danych z identyfikatorami komponentów i spawów. W ten sposób wszystkie dane są kompleksowo udokumentowane i mogą być później oceniane i śledzone.

Pracownicy Wasiak S.A. zostali przeszkoleni z nowego systemu na kilkudniowym szkoleniu, a w pierwszych miesiącach byli wspierani przez techników VITRONIC w miarę potrzeb. Od tego czasu są w stanie samodzielnie obsługiwać cały system i dokonywać wszystkich ustawień. Oczywiście VITRONIC nadal zapewnia serwis systemu.

Rezultat

Zautomatyzowana kontrola spawów spełniała w 100 % wymagania jakościowe klienta OEM bez spowalniania produkcji.

- 100% wymagań zostało spełnionych.

VIRO WSI skontrolowało dla nas do tej pory ponad 1000 ram. W wielu przypadkach udało się wykryć części z wadami, które dzięki temu można było wyeliminować. Od momentu rozpoczęcia produkcji nie otrzymaliśmy od klienta żadnych reklamacji."

Podsumowanie

- Wyzwanie: Wasiak S.A. produkuje ramy do obudów akumulatorów do samochodu dostawczego z napędem elektrycznym. Producent pojazdu oczekuje części w 100 % wolnych od wad.

- Rozwiązanie: Ponad 200 spawów podlega automatycznej kontroli za pomocą VITRONIC VIRO WSI; wadliwe spawy są dzięki temu skutecznie wykrywane i ręcznie naprawiane.

- Wynik: Po dostarczeniu ponad 1000 części nie było ani jednej reklamacji ze strony producenta pojazdu.