案例研究

电动车生产中100%的质量保障

摘要

-

质量保证的优化

-

经济和时间效率

-

减少人为错误

-

增加工作场所的安全性

关于客户

Wasiak集团总部位于德国汉诺威,是汽车和医疗技术行业的一级供应商。300多名员工为8个国家的65个以上的客户提供服务。在波兰的Brodnica基地,Wasiak S.A.为汽车行业生产金属板零件和完整的冲压和焊接组件。

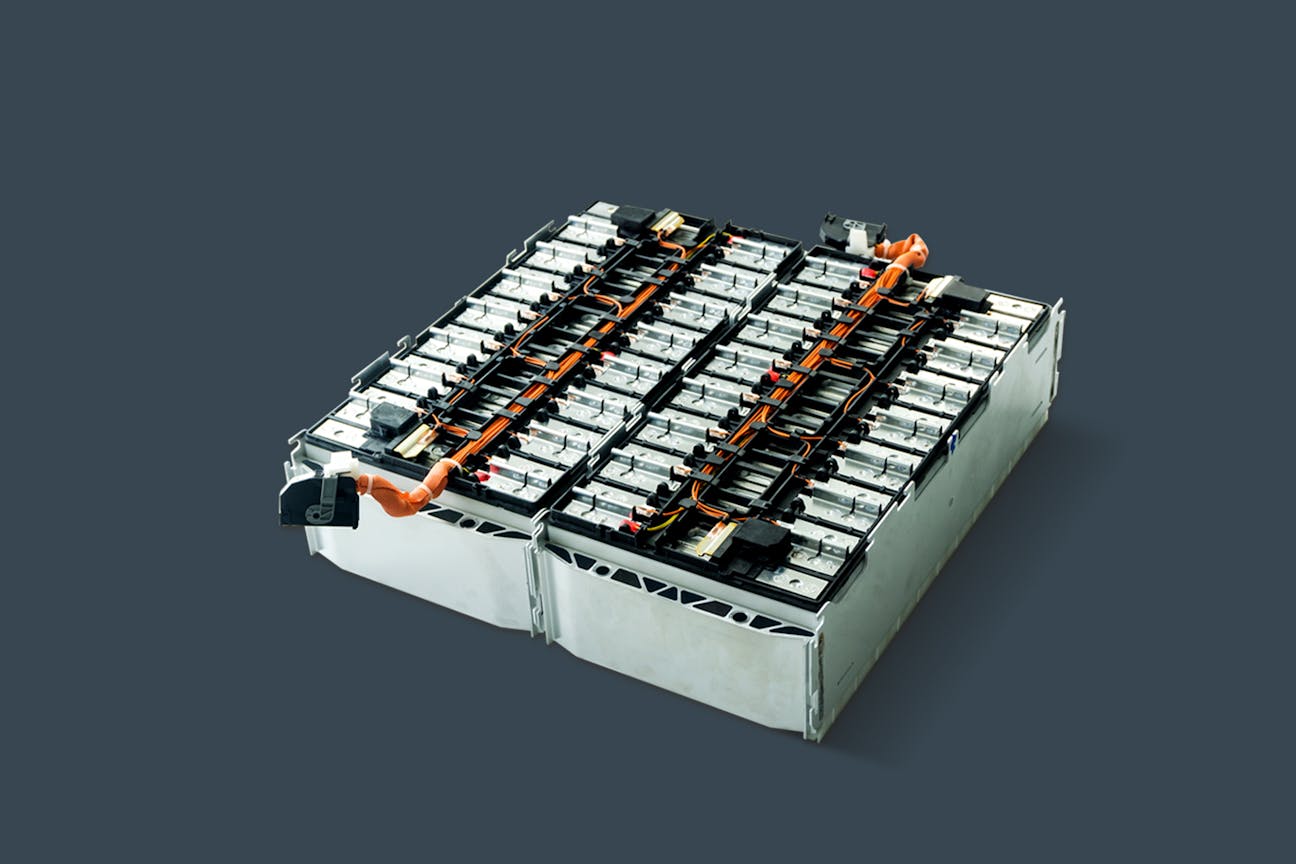

客户期望百分之百的无缺陷部件: 电池外壳的框架必须绝对稳定;它可以在受到冲击时保护电池,防止电池被点燃。污垢也可能通过有缺陷的接缝进入内部。

在高产量的情况下,对所有焊缝进行人工检查实际上是不可能的;错误是不可避免的。这也是太慢和太麻烦了: 沉重的框架必须旋转几次进行检查,这对人类来说是一个沉重的负担。因此,客户要求有一个自动化的质量检测系统。

解决方案

电池框架的各个部分是由机器人全自动焊接在一起的。VITRONIC的VIRO WSI焊缝检测系统直接在焊接线上,用一个可移动的激光头扫描一个成品电池架的所有焊缝。在检测站中,一个框架被连续旋转到四个位置,这样扫描仪就可以到达所有的焊缝。

VIRO WSI检测所有的焊接缺陷,并触发信号,拒绝不合格(NOK)的零件。在一个可视化站,有缺陷的零件被手动返工。显示器为工人显示零件上各个焊缝的检测结果。他可以准确地看到200多条接缝中哪些需要返工。此外,工人可以在系统中输入已进行的返工,并将其与检测结果一起记录下来。

自动检测比人工目视检测更精确、更可靠;NOK零件在被送往客户之前就被检测出来。此外,许多质量特征可以同时被检查。

质量特点

- 烧穿

- 加深

- 焊缝位置的偏差

- 缺少部分或缺少焊缝

- 气孔

- 穿透厚度

- 重叠焊的焊缝间隙

- 焊缝长度

- 焊接飞溅

- 焊缝下切

- 焊缝宽度

所有的检查结果在不同的视图中都是可视化的,并以实时统计方式显示。此外,它们被存储在一个内部数据库中,并带有组件和接缝的标识符。因此,一切都被全面地记录下来,并可在以后进行评估和跟踪。

Wasiak S.A.的员工在为期几天的培训课程中接受了新系统的培训,并在最初几个月里得到了VITRONIC技术人员的必要支持。从那时起,他们就能独立操作整个系统,并进行所有设置。当然,VITRONIC继续为该系统提供服务。

结果

自动焊缝检测100%地满足了OEM客户的质量要求,而没有降低生产速度。

- 100% 要求得到满足。

到目前为止,VIRO WSI已经为我们检查了1000多个车架的部件。在许多情况下,它发现了有缺陷的部件,从而可以消除这些缺陷。自生产开始以来,我们还没有收到客户的任何投诉"。

概要

- 挑战:Wasiak S.A.公司为电动货车的电池外壳生产框架。汽车制造商要求100%的无缺陷部件。

- 解决方案: 用VITRONIC VIRO WSI对200多条焊缝进行自动检测,从而可靠地检测出有缺陷的焊缝并进行手工返工。

- 结果: 在交付了1000多个零件后,汽车制造商没有提出任何投诉。